Dall’identificazione dei bisogni di attenuazione magnetica alla consegna finale

La nostra padronanza di tecniche complesse e diversificate ci permette di rispondere a tutte le vostre richieste attraverso un percorso articolato in 9 fasi ben definite.

Il controllo qualità dei nostri prodotti è una priorità assoluta. Di conseguenzala qualità non viene controllata solo alla fine del processo, ma durante ogni fase della produzione.

Situati nelle due sedi di Amilly e di Lyon , i nostri collaboratori saranno a vostra disposizione tutti i giorni per rispondere alle vostre richieste in termini di sviluppo industriale, progettazione, prototipazione, produzione, date di consegna, qualità del prodotto o del sistema, con tempistiche brevi e attraverso un’offerta competitiva.

Il nostro ciclo di produzione

Fare clic sui link per visualizzare i nostri passi

Un’organizzazione orientata alla soddisfazione del cliente

MECA MAGNETIC è articolata su tre siti:

- Lo stabilimento di produzione di Amilly (45) per lo sviluppo industriale, l’elaborazione delle consulenze, la gestione degli ordini, la subfornitura, gli acquisti, la produzione, il controllo finale e l’attività di manutenzione intefunzionale in condizioni operative (manutenzione, qualità del prodotto e del sistema).

Ogni fase (dalla progettazione alla consegna) viene gestita quotidianamente per monitorare gli obiettivi di esigenza e soddisfazione del cliente in un processo di miglioramento continuo.

- La sede sociale di Lione (69), che assicura le funzioni di gestione generale, finanziaria, commerciale e di gestione delle risorse umane. Anche una parte dell’ufficio di progettazione si è trasferita nella struttura di Lione per rispondere efficacemente alle esigenze dei nostri clienti.

Progettazione magnetica e meccanica: dall’esigenza al disegno

L’ufficio progettazione risponde a tutte le vostre richieste di consulenza e di calcolo dei costi, dalla gestione del progetto nell’ambito di gare d’appalto, allo sviluppo industriale, alla subfornitura di componenti realizzate su disegno, nel più breve tempo possibile in coordinamento con il cliente.

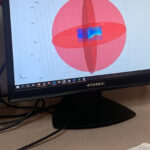

Le nostre équipes qualificate gestiscono la progettazione magnetica in Comsol e Solidworks per la progettazione meccanica.

MECA MAGNETIC parte dalla vostra definizione o può aiutarvi nella progettazione e fornirvi rapidamente diversi prototipi (materiali, spessori e trattamenti termici), a seconda della disponibilità dei materiali in magazzino.

Siamo in grado di integrare il nostro sottogruppo di schermatura magnetica a bassa frequenza in un gruppo fornito dai nostri clienti o di installarlo direttamente in loco, su richiesta del cliente.

Progettazione magnetica: dalla necessità alla definizione dei mezzi

Punto di partenza per lo sviluppo industriale, questa fase della progettazione consiste nel definire, in modo teorico, i mezzi necessari per ottenere un risultato di attenuazione del campo magnetico.

Pertanto, la progettazione magnetica può basarsi su formule, simulazioni, realizzazione di prototipi o progettazione per analogia.

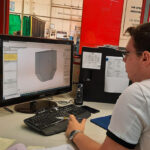

Progettazione meccanica: dai mezzi alla progettazione finale

Una volta definiti i mezzi, la fase di implementazione (su piano o in base a un capitolato tecnico) comporta necessariamente uno studio di fattibilità tecnica del progetto.

Verranno studiati i rischi in termini di forma, dimensionamento, integrazione del sottogruppo nel prodotto finale, resistenza, tolleranze, rischi legati al trattamento termico.

La progettazione meccanica consisterà poi nel disegno del pezzo in Solidworks per consentire la costruzione di prototipi e successivamente l’industrializzazione con piani esecutivi e piani di produzione, programmi di taglio laser e definizione degli strumenti necessari alla produzione.

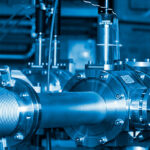

Parco macchine e investimenti

Nel 2020 & 2021, nonostante la crisi del COVID 19, MECA MAGNETIC ha reinvestito in un moderno ERP e si impegna a investire regolarmente nel proprio apparato industriale e a formare i suoi team alle nuove pratiche, per avere mezzi industriali moderni e performanti e pratiche di lavoro attualizzate.

La nostra officina è composta dalle classiche macchine utilizzate nella lavorazione della lamiera, integrate da attrezzature dedicate alla produzione di schermature magnetiche.

Disponiamo delle seguenti attrezzature interne:

- – Attrezzature da taglio: cesoie, linea di taglio, taglio laser (Bystronic), taglio laser per film sottile (Bodor – 2022)

- – Calandre- Presse meccaniche- Tornio a sbalzare a controllo numerico

- – Saldatrici TIG, manuali, automatiche

- – Sgrassaggio

- – Perforatrici (2019)

- – Macchinari per sbavatura e lucidatura (2019)

- – Forno di trattamento termico sotto idrogeno (2017), calibrazione dei fumi e del calore e mappatura del forno (2024-2025)

- – Server informatici (2024)

- – Software di progettazione magnetica Comsol v2024 e meccanica Solidworks v2024

- – Saldatrice circonferenziale (2025)

Modellamento basato sulle risorse esperte

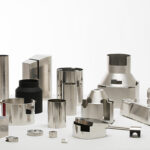

MECA MAGNETIC individua e implementa il processo più adatto alla quantità di pezzi, alla precisione richiesta e alla forma desiderata (tonda, quadrata, conica, non sviluppabile). Il processo può evolversi in base alle diverse fasi del ciclo di vita del prodotto, per ottimizzare la produzione e i tempi di consegna.

Ad esempio, si realizzerà un prototipo sarà realizzato attraverso una fabbricazione metallica, una pre-serie a sbalzo e una serie tramite stampaggio.

I principali processi utilizzati sono:

- – rotolamento- piegatura su pressa piegatrice

- – presse (ripresa o cadenza)

- – sbalzo

- – stampaggio

- – modellatura….

Tolleranze standard: ± 0,15 mm

Trattamento termico: una fase fondamentale della schermatura

Il valore aggiunto di uno specialista della schermatura magnetica a bassa frequenza risiede nella padronanza e nell’utilizzo del proprio know-how per il trattamento termico, che è definito attraverso dei cicli.

Quest’ultimo influenza la progettazione e il risultato magnetico finale. Le leghe ferromagnetiche richiedono un trattamento termico per aumentare le loro proprietà magnetiche.

Il trattamento termico non è un’operazione banale e deve essere previsto in anticipo, fin dalla fase di progettazione. È importante conoscere le caratteristiche dei forni (geometrie, dimensioni, attrezzature, utensili) per prevedere la deformazione dei pezzi.

Eseguiamo trattamenti sottovuoto o in idrogeno in forni di diverse dimensioni (per la produzione interna o in subappalto).

La padronanza di questo processo all’interno dell’azienda, unita all’esecuzione quotidiana dei trattamenti, ci permette di essere reattivi e competitivi sui nostri prezzi. Anche questo processo è garantito in MECA MAGNETIC da procedure speciali e da un controllo della formazione interna. Attualmente stiamo sviluppando una cartografia per avvicinarsi agli standard aeronautici.

La scelta del trattamento termico dipende dai seguenti 4 criteri:

- i valori magnetici da raggiungerela tecnologia da utilizzare: vuoto o in idrogenoil costo da sostenerei vincoli derivanti dal settore di applicazione: aeronautica, spaziale, freddo…

Offriamo diversi tipi di cicli standard da sviluppare, che consentono di raggiungere permeabilità da poche decine a diverse centinaia di migliaia di cosa? È possibile eseguire cicli di trattamento termico molto specifici in caso di vincoli e qualifiche specifiche.

Montaggio

La scelta dell’assemblaggio dipenderà dall’efficienza magnetica desiderata, dai vincoli ambientali e dalla fattibilità. Questo può avere un impatto significativo sul costo.

I principali processi utilizzati sono:

- – Saldatura TIG

- – saldatura laser

- – saldatura elettrica- incollaggio

- – fissaggio meccanico tramite componenti (dadi filettati, rivetti, ecc.)

- – fissaggio meccanico per deformazione o incastro

Occorre sottolineare che la saldatura TIG e laser garantisce una perfetta continuità magnetica. Gli altri processi produttivi generano un traferro più o meno importante.

La saldatura TIG è un processo speciale utilizzato quotidianamente da professionisti esperti in Meca Magnetic.

È in corso una qualifica delle procedure di saldatura, per garantire ai nostri clienti una ripetibilità nell’esecuzione…

Trattamento della superficie

La verniciatura dell’aspetto e la protezione dall’ossidazione sono i problemi principali del trattamento delle superfici. Sapremo consigliarvi e guidarvi se necessario.

Meca Magnetic dispone di una rete di partner che, quotidianamente, rivestono le schermature per proteggerle dai rischi di deterioramento (quali l’ossidazione) o per migliorarne l’aspetto.

Ovviamente, nella scelta del trattamento di superficie, occorre fare attenzione a non surriscaldare il pezzo e a rimanere lontani dalla temperatura di Curie.

- Vernice d’aspetto

Meca Magnetic dispone di una rete di verniciatori con una competenza specifica nelle leghe ferro-nichel, che utilizzano la tecnica di applicazione in polvere o liquida. La selezione di vernici specifiche sarà definita nella fase di progettazione del prodotto (ad esempio, medico, senza radioattività, ecc.).

- Protezione dall’ossidazione

Per il ferro puro e le leghe con il 36% di nichel, si raccomanda vivamente di proteggere la schermatura dall’ossidazione. Si possono utilizzare vernici, ma anche nichelatura, stagnatura, ecc.

Si possono prendere in considerazione altre soluzioni più specifiche e quindi più costose, come la cadmiatura (che aumenta la resistenza alla corrosione), la doratura, ecc.

Operazioni di finitura finale

Dopo il trattamento termico, alcune schermature sono sottoposte ad un processo di fabbricazione di finitura che comprende: riconformazione, integrazione in altri componenti, aggiunta di funzioni specifiche, ecc.

MECA MAGNETIC, grazie al suo know-how specifico, può garantire l’integrazione di componenti schermanti in un assemblaggio già esistente composto da materiali diversi. Questa prestazione viene fornita su richiesta del cliente.

Ispezione finale: rilascio di prodotti di qualità

Autodiagnosi e controllo

Meca Magnetic effettua un autocontrollo durante il suo processo in 9 fasi.

A questo autocontrollo si aggiunge l’operazione di controllo finale e tutta la gestione documentale legata ai requisiti di tracciabilità e conservazione dei dati del cliente.

Queste operazioni di controllo, svolte sotto la supervisione del responsabile della produzione, sono indispensabili per il rilascio dei prodotti.

L’obiettivo è di soddisfare le esigenze del cliente che sono state individuate e pianificate. Per MECA MAGNETIC la qualità è un elemento importante per la soddisfazione del cliente.

La taratura degli strumenti di misura, necessaria per queste operazioni di controllo, viene effettuata da una società COFRAC in metrologia dimensionale. I controlli/autocontrolli possono essere unitari, a campione (metodo “AQL – Single reduced inspection” – ISO 2859-1) o al 100%.

I controlli meccanici e magnetici vengono definiti in fase di progettazione del pezzo, in base ai requisiti specificati dal cliente.

- Il controllo meccanico

Meca Magnetic pianifica fin dall’inizio le operazioni di controllo meccanico specifico per la costruzione, la lavorazione di lamiere fini in funzione del tipo e del formato di schermature prodotte e delle dimensioni delle eventuali serie. I controlli possono essere rafforzati durante il ciclo di vita del prodotto.

Ad esempio : un controllo del disegno con la metrologia classica, Ispezione 3D, un indicatore di controllo, come GO NOGO

- Ispezione magnetica

Questa operazione deve essere specificata e pianificata fin dall’inizio, poiché di solito viene eseguita utilizzando rondelle di controllo dello stesso materiale dei pezzi e sottoposte allo stesso trattamento termico. Se il requisito aumenta, è possibile pianificare un’evoluzione del controllo su questo punto.

Un test magnetico su una rondella ci permette di conoscere: µi, µmax, Hc, Bs.

In base alle esigenze del cliente, è necessario definire se la misura deve essere effettuata in campo diretto o alternato.

Imballaggio, consegna, identificazione delle parti, installazione in loco

Gli schermi magnetici sono componenti fragili. È quindi consigliabile pianificare il loro imbalalggio all’inizio del progetto, perché può essere molto specifico.

MECA MAGNETIC può quindi offrire:

- – imballaggio individuale in carta seta, a bolle o kraft, con divisori personalizzati, in scatole di plastica o con schiuma a impressione

- – imballaggi in cartone, casse in legno su misura

- – qualsiasi contenitore adattato a una richiesta specifica

Per la produzione regolare, MECA MAGNETIC privilegerà l’uso di scatole navetta riciclabili per una migliore protezione dei pezzi e per il rispetto dell’ambiente.

I pezzi vengono consegnati identificati con un’etichetta che riporta la referenza del cliente, la referenza interna, il lotto di produzione (o altre informazioni se specificamente richieste dal cliente).

Materiale da utilizzare, spessore, volumi, forma della schermatura, trattamento termico appropriato.

La temperatura di Curie (o punto di Curie) di un materiale ferromagnetico o ferrimagnetico è la temperatura Tc alla quale il materiale perde la magnetizzazione permanente.